ОСОБЕННОСТИ УПЛОТНЯЕМОСТИ ДВУХФАЗНЫХ ПОРОШКОВЫХ КОМПОЗИЦИЙ

Установление зависимости между приложенным давлением и плотностью прессовок - одна из важнейших задач теории и пpaктики холодного прессования порошков, поэтому изучению этого вопроса посвящены многочисленные исследования [1-4]. Уплотнение порошка происходит за счет скольжения частиц относительно друг друга, деформации приконтактных областей частиц объемной деформации; на этом основании в [1,2] предложено процесс уплотнения делить на три стадии.

В настоящей работе исследована зависимость плотности прессовок из различных порошков от давления статического прессования.

Например, двухфазные композиции металл - алмаз широко используются в производстве алмазно-абразивных инструментов на металлических связках. Наличие частиц твердых фаз в пластичной металлической основе затрудняет деформацию и уплотнение порошковых двухфазных смесей [1,4]. По данным [3] введение 10% (объемных) порошка TiC к титановым гранулам замедляет уплотнение в 5...20 раз. Верник Е.Б. установил, что влияние введения алмaзoв на относительную плотность порошкового проката незначительное [2].

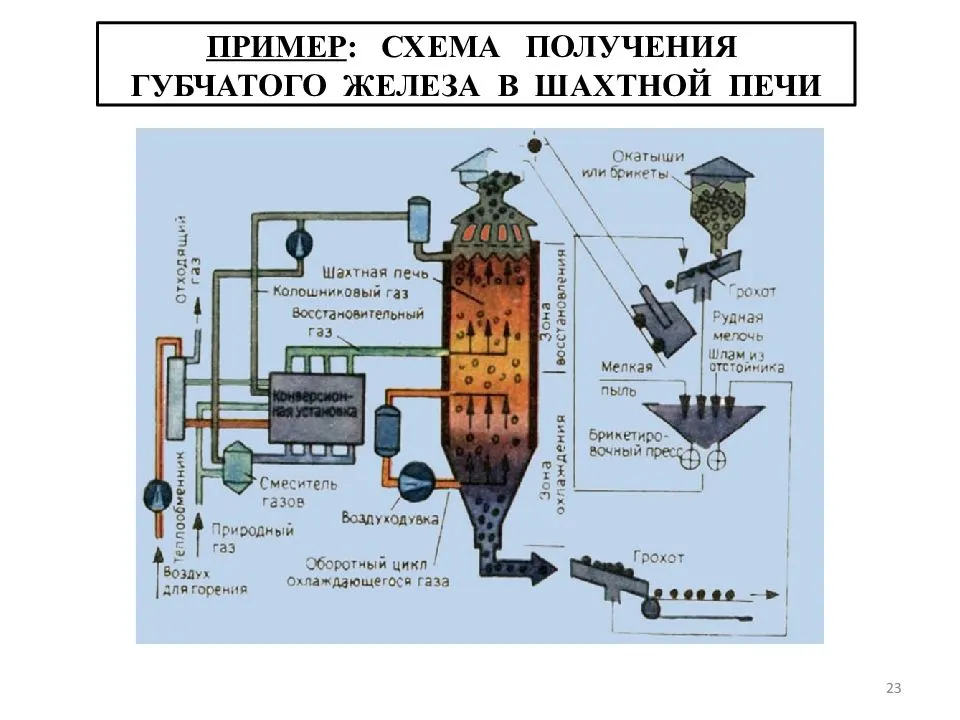

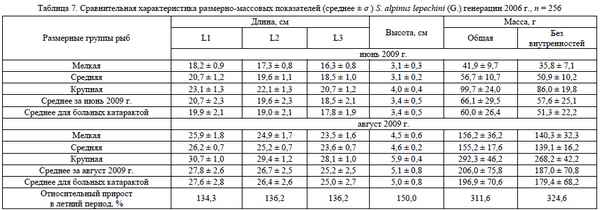

В настоящей работе образцы получали прессованием на гидравлическом прессе при давлениях от 200 до 1000 МПа. Использовали смеси порошков электролитической меди, а в ряде опытов восстановленного железа, с введением до 18,83 мас.% углеродсодержащих включений (алмазных синтетических порошков марок от АСМ 5/3 до АСР 80/63, графита), т.е. различной зернистости. Влияние содержания алмазного наполнителя на уплотняемость двухфазных смесей металл - алмаз оценивали по изменению пористости формовок. Изучались порошковые смеси на никелевой основе с твердыми включениями карбидов ниобия, циркония, вольфрама на основании литературных данных [1,4] где представлена зависимость относительной плотности (пористости) от давления прессования.

По уравнениям Бальшина М.Ю. был проведен расчет численных значения фактора прессования (Z), который показывает уплотняемость на этапе перемещения частиц в поры, и показателя уплотняемости (m), хаpaктеризующего уплотняемость на всем пути прессования, включая этапы пластической и объемной деформации частиц, а так же по уравнению К. Конопицкого постоянной (А), показывающей уплотняемость на этапе объемной деформации частиц порошка. Был рассчитан предел текучести для исследуемых смесей по формуле Торре ( постоянная А из уравнения К.Конопицкого). По уравнению И.Д. Радомысельского и Н.Н. Щербаня для трех стадии прессования была рассчитана постоянная n. В логарифмических координатах представлена зависимость, относительной плотности прессовок от давления прессования имеет линейный вид (рис.1).

Данные, полученные в результате аналитических исследований для смесей на медной основе с алмазными включениями марок АСМ 20/14 и АСР 80/63, и на железной основе с графитовыми и алмазными включениями, а так же на никелевой основе с включениями карбидов ниобия, циркония и вольфрама представлены в табл.1.

Анализируя полученные графические данные и численные значения констант уплотняемости, можно наблюдать три стадии прессования.:

- p < p 2 ;

- p2 < p < p3 ;

- p < p3 .

Таблица 1. Влияние твердого наполнителя на уплотняемость

|

Стадии прессования |

Интервалы относительной плотности, г/см2 |

Композиция |

Содержание наполнителя, мас.% |

Постоянная n |

Константы Z |

Константы m /A |

σ0,2, МПа |

|

|

Осно-ва |

Напол-нитель |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

I |

50,12 - 66,07 |

Fe |

Графит |

1,95 |

0,25 |

0,97 |

1,13/- |

50,05 |

|

48,98-61,66 |

АСР 80/63 |

10,34 |

0,21 |

1,19 |

4,38/- |

86,05 |

||

|

64,57-79,43 |

Cu |

АСМ 20/14 |

10,39 |

0,13 |

2,43 |

7,30/ 153,28 |

76,64 |

|

|

67,61-74,13 |

АСР 80/63 |

10,39 |

0,22 |

1,82 |

5,37/- |

32,43 |

||

|

60,26-66,07 |

АСР 80/63 |

5,48 |

0,22 |

1,27 |

3,98/- |

31,39 |

||

|

54,95-79,43 |

Fe |

Графит |

1,00 |

0,27 |

1,04 |

4,26/ |

611,11 |

|

|

57,54-81,28 |

3,00 |

0,25 |

1,28 |

4,69/ |

560,61 |

|||

|

2 |

5 |

6 |

7 |

8 |

9 |

|||

|

60,26-77,62 |

5,00 |

0,18 |

1,44 |

5,16/ |

521,98 |

|||

|

64,57-75,86 |

10,00 |

0,15 |

1,78 |

5,95/ |

485,00 |

|||

|

69,18-74,13 |

15,00 |

0,06 |

4,43 |

7,23/ |

442,48 |

|||

|

70,79-74,13 |

20,00 |

0,07 |

6,50 |

7,65/ |

- |

|||

|

53,70-75,86 |

Fe |

- |

- |

0,25 |

1,19 |

4,20/ |

809,85 |

|

|

51,29-63,10 |

Ni |

NbC |

2,00 |

0,15 |

1,51 |

4,86/- |

1088,89 |

|

|

50,12-54,95 |

5,00 |

0,08 |

1,14 |

4,35/- |

1775,00 |

|||

|

50,12-54,95 |

10,00 |

0,08 |

1,09 |

4,28/- |

2073,55 |

|||

|

52,48-56,23 |

20,00 |

0,06 |

1,06 |

3,66/- |

2156,25 |

|||

|

51,29-57,54 |

ZrC |

2,00 |

0,10 |

1,04 |

3,79/- |

1260,85 |

||

|

51,29-53,70 |

5,00 |

0,04 |

0,97 |

3,52/- |

1675,70 |

|||

|

50,12-53,70 |

10,00 |

0,06 |

0,87 |

3,30/- |

1847,20 |

|||

|

II |

66,07-77,62 |

Fe |

Графит |

1,95 |

0,32 |

- |

-/100,10 |

|

|

61,66-69,18 |

АСР 80/63 |

10,34 |

0,23 |

- |

-/172,11 |

|

||

|

74,13-87,10 |

Cu |

АСР 80/63 |

10,39 |

0,16 |

- |

- |

|

|

|

66,07-85,11 |

АСР 80/63 |

5,48 |

0,26 |

- |

- |

|

||

|

79,43-89,13 |

Fe |

Графит |

1,00 |

0,17 |

- |

- |

|

|

|

81,28-87,10 |

3,00 |

0,10 |

- |

- |

|

|||

|

77,62-85,11 |

5,00 |

0,40 |

- |

- |

|

|||

|

75,86-87,10 |

10,00 |

0,27 |

- |

- |

|

|||

|

74,13-87,10 |

15,00 |

0,32 |

- |

- |

|

|||

|

74,13-85,11 |

20,00 |

0,11 |

- |

- |

|

|||

|

75,86-79,43 |

Fe |

____ |

____ |

0,10 |

- |

- |

|

|

|

63,10-70,79 |

Ni |

NbC |

2,00 |

0,28 |

- |

- |

|

|

|

2 |

5 |

6 |

7 |

8 |

9 |

|||

|

54,95-64,57 |

5,00 |

0,23 |

- |

- |

|

|||

|

54,95-63,10 |

10,00 |

0,20 |

- |

- |

|

|||

|

56,23-66,07 |

20,00 |

0,23 |

- |

- |

|

|||

|

57,54-67,61 |

ZrC |

2,00 |

0,32 |

- |

- |

|

||

|

53,70-67,61 |

5,00 |

0,27 |

- |

- |

|

|||

|

53,70-64,57 |

10,00 |

0,27 |

- |

- |

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

III |

87,10-93,32 |

Cu |

АСР 80/63 |

10,39 |

0,33 |

- |

-/64,86 |

|

|

85,11-100,00 |

АСР 80/63 |

5,48 |

0,78 |

- |

-/62,78 |

|

||

|

89,13-93,32 |

Fe |

Графит |

1,00 |

0,40 |

- |

-/1222,22 |

|

|

|

87,10-93,32 |

3,00 |

0,30 |

- |

-/1121,21 |

|

|||

|

85,11-93,32 |

5,00 |

0,13 |

- |

-/1043,96 |

|

|||

|

87,10-95,50 |

10,00 |

0,13 |

- |

-/970,00 |

|

|||

|

87,10-95,50 |

15,00 |

0,01 |

- |

-/884,96 |

|

|||

|

85,11-91,20 |

20,00 |

0,20 |

- |

- |

|

|||

|

79,43-89,13 |

Fe |

____ |

____ |

0,25 |

- |

-/1750,00 |

|

|

|

70,79-74,13 |

Ni |

NbC |

2,00 |

0,17 |

- |

-/2177,78 |

|

|

|

64,57-75,86 |

5,00 |

0,58 |

- |

-/3550,00 |

|

|||

|

63,10-72,44 |

10,00 |

0,50 |

- |

-/4147,10 |

|

|||

|

66,07-70,79 |

20,00 |

0,25 |

- |

-/4312,50 |

|

|||

|

67,61-75,86 |

ZrC |

2,00 |

0,25 |

- |

-/2521,70 |

|

||

|

67,61-72,44 |

5,00 |

0,60 |

- |

-/3351,40 |

|

|||

|

64,57-70,79 |

10,00 |

0,33 |

- |

-/3694,40 |

|

На I этапе деформации сыпучей среды, происходит перемещение частиц порошка в поры, причем с ростом давления прессования плотность прессовок возрастает за счет лучшей укладки частиц, и в меньшей мере, за счет роста их контактной поверхности. Этап II хаpaктеризуется дальнейшим ростом контактной поверхности за счет деформации объема частиц, непосредственно прилегающего к контактам, это - стадия перехода от сыпучей к пористой связной среде. В точках касания частиц порошков развивается смятие. На этапе III развивается пластическая деформация частиц металлической основы - процесс деформации охватывает значительную часть объема частиц. Неперерезаемые частицы наполнителя являются препятствием для перемещения дислокаций. Причем уплотнение всех изученных в данной работе порошков подчиняется общим закономерностям прессования [1-4]: на начальных стадиях интенсивность уплотнения имеет максимальные значения, на последних - минимальные. Для каждого порошка можно выделить несколько линейных участков (интервалы относительной плотности для разных стадий прессования приведены в табл. 1).При повышении давления прессования наблюдается переход к линейным участкам с меньшем угловым коэффициентом, что отражено в численных значениях константы n

Вид, размер и количество частиц наполнителя влияют на движение и торможение дислокаций. Так, для композиций железный порошок - графит при давлении прессования 600 МПа получаются следующие значения плотности ρ образцов при изменении количества графита Гр:

Гр, % ... 0 3 5 10 15 20

ρ, г/см2 ... 6,4 6,3 6,1 5,6 5,0 4,3

У композиций никель - карбид ниобия NbC имеют место следующие данные:

NbC, % ... 2 5 10

ρ, г/см2 ... 6,10 5,60 5,55

Как видно, введение в композицию частиц твердого наполнителя снижает плотность прессуемых образцов.

Литература:

- Андриевский Р.А. Порошковое метериаловедение.- М.: Металлургия, 1991. 154 с.

- Витязь П.А., Капцевич В.М., Косторнов А.Г. Формирование структуры и свойств пористых порошковых материалов - М: Металлургия. 1993. 240 с.

- Скороход В.В., Солонин Ю.М., Уварова И.В. Химические, диффузионные и реологические процессы в технологии порошковых материалов - Киев: Наук. думка. 1990. 248 с.

- Федорченко И.М. Порошковая металлургия. Материалы, технология,свойства, области применения: Справочник. - Киев: Наук. Думка. 1985. 624 с.

Статья в формате PDF

114 KB...

Статья в формате PDF

114 KB...

17 04 2024 15:20:36

Статья в формате PDF

145 KB...

Статья в формате PDF

145 KB...

15 04 2024 15:57:43

Статья в формате PDF

262 KB...

Статья в формате PDF

262 KB...

13 04 2024 3:57:22

Статья в формате PDF

127 KB...

Статья в формате PDF

127 KB...

12 04 2024 21:54:47

Статья в формате PDF

112 KB...

Статья в формате PDF

112 KB...

11 04 2024 18:54:52

Статья в формате PDF

174 KB...

Статья в формате PDF

174 KB...

10 04 2024 5:44:48

Статья в формате PDF

115 KB...

Статья в формате PDF

115 KB...

08 04 2024 3:23:28

Статья в формате PDF

121 KB...

Статья в формате PDF

121 KB...

06 04 2024 20:10:38

Статья в формате PDF

143 KB...

Статья в формате PDF

143 KB...

05 04 2024 17:10:18

Статья в формате PDF

310 KB...

Статья в формате PDF

310 KB...

04 04 2024 14:30:58

Статья в формате PDF

278 KB...

Статья в формате PDF

278 KB...

03 04 2024 22:15:52

В работе рассмотрена очистка природных вод от ионов жесткости с помощью сорбентов на основе выщелоченных базальтовых волокон, модифицированных бентонитовой глиной. Определены статические и динамические параметры очистки.

...

В работе рассмотрена очистка природных вод от ионов жесткости с помощью сорбентов на основе выщелоченных базальтовых волокон, модифицированных бентонитовой глиной. Определены статические и динамические параметры очистки.

...

02 04 2024 20:45:10

Статья в формате PDF

345 KB...

Статья в формате PDF

345 KB...

01 04 2024 10:10:39

Статья в формате PDF

128 KB...

Статья в формате PDF

128 KB...

31 03 2024 21:48:31

Статья в формате PDF

164 KB...

Статья в формате PDF

164 KB...

30 03 2024 8:58:17

Статья в формате PDF

241 KB...

Статья в формате PDF

241 KB...

29 03 2024 19:58:22

Статья в формате PDF

136 KB...

Статья в формате PDF

136 KB...

28 03 2024 3:28:44

Статья в формате PDF

244 KB...

Статья в формате PDF

244 KB...

27 03 2024 0:39:20

26 03 2024 8:27:26

Исследована краевая задача со смещением для вырождающегося гиперболического уравнения. При определенных условиях неравенственного типа на известные функции доказана теорема единственности. Вопрос существования решения задачи сведен к вопросу разрешимости сингулярного интегрального уравнения, которое редуцируется к уравнению Фредгольма второго рода, безусловная разрешимость которого заключается из единственности решения задачи.

...

Исследована краевая задача со смещением для вырождающегося гиперболического уравнения. При определенных условиях неравенственного типа на известные функции доказана теорема единственности. Вопрос существования решения задачи сведен к вопросу разрешимости сингулярного интегрального уравнения, которое редуцируется к уравнению Фредгольма второго рода, безусловная разрешимость которого заключается из единственности решения задачи.

...

25 03 2024 7:48:56

Статья в формате PDF

232 KB...

Статья в формате PDF

232 KB...

24 03 2024 15:11:51

Статья в формате PDF

123 KB...

Статья в формате PDF

123 KB...

22 03 2024 6:59:30

Статья в формате PDF

233 KB...

Статья в формате PDF

233 KB...

20 03 2024 16:23:43

Статья в формате PDF

132 KB...

Статья в формате PDF

132 KB...

19 03 2024 7:52:16

Статья в формате PDF

226 KB...

Статья в формате PDF

226 KB...

17 03 2024 1:29:12

Статья в формате PDF

212 KB...

Статья в формате PDF

212 KB...

16 03 2024 1:36:13

Статья в формате PDF

367 KB...

Статья в формате PDF

367 KB...

15 03 2024 23:20:22

Статья в формате PDF

273 KB...

Статья в формате PDF

273 KB...

14 03 2024 22:40:20

Статья в формате PDF

117 KB...

Статья в формате PDF

117 KB...

13 03 2024 21:34:36

Статья в формате PDF

124 KB...

Статья в формате PDF

124 KB...

12 03 2024 17:35:14

Статья в формате PDF

104 KB...

Статья в формате PDF

104 KB...

11 03 2024 4:40:54

Статья в формате PDF

267 KB...

Статья в формате PDF

267 KB...

10 03 2024 4:57:50

Еще:

Поддержать себя -1 :: Поддержать себя -2 :: Поддержать себя -3 :: Поддержать себя -4 :: Поддержать себя -5 :: Поддержать себя -6 :: Поддержать себя -7 :: Поддержать себя -8 :: Поддержать себя -9 :: Поддержать себя -10 :: Поддержать себя -11 :: Поддержать себя -12 :: Поддержать себя -13 :: Поддержать себя -14 :: Поддержать себя -15 :: Поддержать себя -16 :: Поддержать себя -17 :: Поддержать себя -18 :: Поддержать себя -19 :: Поддержать себя -20 :: Поддержать себя -21 :: Поддержать себя -22 :: Поддержать себя -23 :: Поддержать себя -24 :: Поддержать себя -25 :: Поддержать себя -26 :: Поддержать себя -27 :: Поддержать себя -28 :: Поддержать себя -29 :: Поддержать себя -30 :: Поддержать себя -31 :: Поддержать себя -32 :: Поддержать себя -33 :: Поддержать себя -34 :: Поддержать себя -35 :: Поддержать себя -36 :: Поддержать себя -37 :: Поддержать себя -38 ::